|

| Foto publicitaria del S-75 sobre la plataforma. Se puede ver su fuselaje facetado y el acabado en verde oliva. Notar el anclaje para la sonda de datos aéreos en la nariz. Fuente: Sikorsky Archives. |

Para una aeronave el peso es todo. Un material que ofrezca las mejores características mecánicas con el menor peso siempre fue el Santo Grial de esta industria. Desde su irrupción en los años 70, los materiales compuestos como fibras de vidrio, de carbono y otros ofrecieron nuevas posibilidades a los ingenieros.

En los 80, la Aviación del Ejército de los EEUU interesado por la promesa de estos nuevos materiales, auspició el programa Advanced Composite Airframe Program o ACAP el cual tenía como fin estudiar la factibilidad del uso de estos materiales en la construcción de una aeronave de alas rotativas.

La década de los 70 vio como los materiales compuestos pasaban de un rol secundario, en partes secundarias como radomos, a ser partes integrales de las células de las aeronaves; ejemplos como el F-16 Fighting Falcon o el F-15 Eagle demostraban que los materiales compuestos habían llegado para quedarse.

En el comienzo de la década de los 80, la Aviación del Ejército de los EEUU se embarcó en uno de sus programas de adquisición más ambicioso desde el AH-56 Cheyenne, el llamado Light Helicopter Experimental (o LHX por sus siglas en inglés) que buscaba reemplazar a los AH-1 Cobra y OH-58 Kiowa con un único modelo.

Para el LHX, el Ejército tenía requisitos bastante particulares. Para empezar, tenía que hacer uso de las últimas tecnologías de baja firma de radar (o stealth), aviónica (incluso pudiendo ser operado por un solo ocupante) y tener su célula completamente construida en materiales compuestos para reducir el peso, costo y la complejidad.

Como estás eran todas tecnologías nuevas, el US Army Research and Technology Laboratories o ARTL por sus siglas en inglés (dependiente del Aviation Research and Development Command o AVRADCOM) establecieron programas de investigación destinados a experimentar con estas nuevas tecnologías que serían instaladas en el LHX.

Con el fin de estudiar la factibilidad de una cabina de pilotaje con un solo piloto, se estableció el programa ARTI, dando origen al Sikorsky S-76 Shadow. Mientras que el uso de materiales compuestos se investigaría por medio del denominado Advanced Composite Airframe Program (o ACAP).

|

| Foto publicitaria que muestra las diferencias entre el S-76 y el S-75. Fuente: Sikorsky Archives. |

ACAP tenía como fin último evaluar el uso de materiales compuestos en lugar de metal para la célula de la aeronave reduciendo los costos de producción y mantenimiento; brindando una estructura mucho más resistente y ligera. En el pliego, ARTL especificaba que los fabricantes debían diseñar una aeronave con un peso bruto que no excediera las 10,000 lb (4,536 kg), una autonomía de 2.3 horas y vuelo estacionario a 2,000 ft con 95º F (610 m con 35º C).

En cuanto a la resistencia contra impactos, el diseño tenía que cumplir con la norma MIL-STD-1290 y la reducción en la firma de radar tenía que ser de al menos 15 db con respecto a una aeronave equivalente de construcción metálica.

También se estipulaba que se debían fabricar tres células. La primera denominada Tool Proof Airframe (o TPA) sería utilizada para evaluar los materiales y las técnicas de construcción; para luego ser sometida a pruebas balísticas. Otra célula sería la Static Test Airframe (o STA) la cual, como su nombre lo indica, sería sometida a pruebas estáticas y de vibración en tierra. Finalmente, estaba la Flight Test Vehicle (o FTV), la cual era una aeronave totalmente terminada la cual sería sometida a pruebas de vuelo.

El Ejército firmo contratos preliminares con los principales fabricantes de helicópteros: Bell Helicopters, Boeing-Vertol, Hughes, Sikorsky y Kaman con el fin de evaluar las ofertas de cada fabricante. Tras analizarlas, decidió continuar con los diseños de Bell y Sikorsky, firmando un contrato de desarrollo con cada una de ellas en febrero de 1981.

|

| Tras definir el diseño, Sikorsky construyó una maqueta en 1/5 de escala para ser evaluada en un túnel de viento. El rótulo dice "ARMY SIKORSKY S-75". Fuente: Sikorsky Archives. |

Un S-76 plástico

Para definir su propuesta, Sikorsky comenzó "miliatrizando" en papel al S-76 Spirit civil. El parabrisas fue reemplazado por uno blindado recto, el tren de aterrizaje retráctil se reemplazo por uno fijo, el botalón de cola fue blindado, los asientos de pasajeros y de la tripulación reemplazados por los del UH-60 y la venta trasera fuera reemplazada por un compartimiento de aviónica. Este ejercicio sirvió para tener una idea sobre los pesos y costos que tendría la aeronave si fuese construida con las técnicas actuales en metal.

A partir de este modelo, los ingenieros desarrollaron tres propuestas que buscaban minimizar los costos, maximizar el uso de materiales compuestos, sin dejar de lado una baja firma de radar y la protección balística.

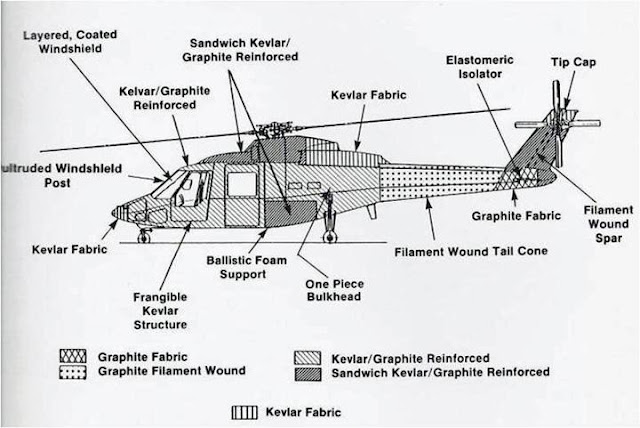

De estas tres, se optó por una que combinaba el conjunto dinámico, rotores y motores del S-76 con un nuevo fuselaje afacetado, el cual estaba fabricado a partir de varios subconjuntos construidos principalmente construida en resina epoxi con fibra de grafito o una mezcla de fibras de grafito y Nomex. Para el piso, techo y la mayoría de las superficies exteriores se utilizaron paneles de Kevlar para mejorar la resistencia balística. Las fibras colocaban de manera unidireccional o tejidas sobre moldes metálicos para luego ser embebidas en resina Narmco 5240 de baja densidad que luego se curaba en un autoclave.

|

| Los diferentes materiales que componían la célula del S-75. Fuente: Sikorsky Archives. |

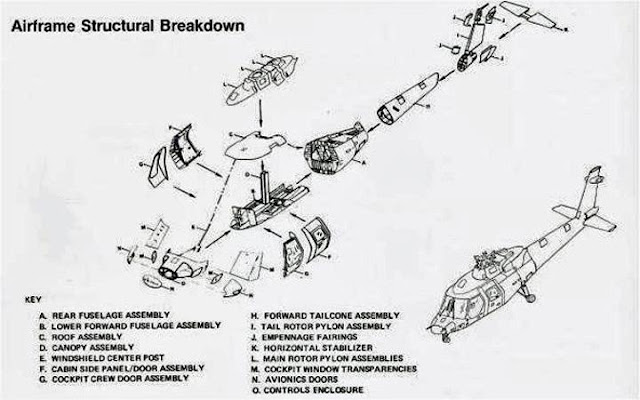

Estructuralmente hablando, el S-75 estaba construido a partir del piso del fuselaje que contenía la cabina de vuelo y el compartimiento de carga sobre este se unían los laterales y las puertas; la nariz junto con el parante del parabrisas fabricado por pultrusión, el techo del fuselaje y finalmente la cola. Estos elementos se fabricaban por separado y luego se unían todos por medio de fijaciones mecánicas, es decir tornillos y bulones. (Nota del autor: La pultrusión es un proceso productivo para el conformado de materiales plásticos termorrígidos que permite obtener perfiles de plástico reforzado, de forma continua, similar a la extrusión. La mejor manera de entender este proceso es pensar en la maquina de churros, solo que con resina reforzada en grafito en lugar de masa, querido lector).

El botalón de cola fue la parte más difícil de fabricar. Ya que además de cumplir con los requisitos estructurales tenía que resistir impactos de balas y proyectiles HEI (Alto Explosivo, Incendiaria). Para ello, se incluyeron largueros y costillas con trayectoria de carga redundantes que podían aguantar mucho castigo. Para evitar que el aumento súbito de presión dentro del botalón producto de la detonación de un proyectil lo destruyese, el revestimiento de esta pieza estaba diseñado para romperse fácilmente evitando la acumulación de presión.

Los materiales compuestos representaban el 82% del peso de la célula, relegando el uso de metal a las cubiertas del motor resistentes al fuego, sus mamparos cortafuegos, soportes para aviónica y los elementos de fijación.

|

| Despiece mostrando los principales subensamblajes del S-75. Fuente: Sikorsky Archives. |

Para dotar al S-75 de capacidad stealth, los ingenieros tuvieron mucho cuidado con la forma de la aeronave. Los lados del fuselaje estaban inclinados y recubiertos de manera conductora para desviar las ondas de radar. El uso de material absorbente de radar se limitó a los lados del pilón del rotor principal y las superficies verticales de la cola.

El helicóptero estaba equipado con asientos resistentes a impactos tanto para pasajeros y tripulantes, junto con amortiguadores neumáticos de alta resistencia en el tren de aterrizaje fijo. La tripulación constaba de dos pilotos y podía transportar hasta seis pasajeros en la cabina trasera de 100 pies cúbicos (2,8 m3).

Una de las principales ventajas de esta aproximación al diseño es que el S-75 pesaba un 23% menos y costaba un 20% menos que el S-76 "militarizado". En números duros, el fuselaje construido enteramente en metal tendría un costo de producción de U$S 240,000 mientras que uno en materiales compuestos costaría U$S 191,000 (alrededor de U$S 554,000 y U$S 441,000 actualmente). Las ventajas no eran solo en costo, también en performance. El uso de materiales compuestos aumentaba la capacidad de carga de 360 lb (163 kg) a 708 lb (321 kg) y la velocidad final de 140 kn a 141 kn (259 km/h a 261 km/h).

|

| Una vez que cumplió con su rol, la célula denominada como TPA fue utilizada para pruebas balísticas. Se puede ver las marcas en el botalón que indican los sectores que van a ser utilizados como blanco. Fuente: Sikorsky Archives. |

Una vida a los golpes

El Ejército le dio a Sikorsky cinco años desde la firma del contrato a la entrega de la primer célula de evaluación al Ejército. El S-75 realizó su primer vuelo fue el 16 de agosto de 1984 desde las instalaciones de Sikorsky en West Palm Beach.

Tras ser recibidas, las células de S-75 fueron puestas inmediatamente a prueba. El TPA, tenía como función evaluar las técnicas de construcción utilizadas por lo que muestras de la aeronave fueron cortadas y examinadas cuidadosamente buscando defectos constructivos como delaminaciones, porosidades, arrugas, vacíos entre otros. Complementariamente, otras muestras fueron sometidas a esfuerzo mecánicos para comparar sus características frente a las indicadas por el fabricante. Una vez que estas pruebas terminaron, el TPA fue trasladado al Polígono de tiro del Ejército en Fort Eustis en Virginia donde fue sujeto de pruebas balísticas.

|

| Primer vuelo del S-75 desde las instalaciones de Sikorsky en West Palm Beach, Florida. Fuente: Sikorsky Archives. |

La STA fue sometida a una diversidad de pruebas estáticas como resistencia a los rayos, la humedad y temperaturas extremas y sometida a esfuerzos que simulaban las cargas estructurales durante el despegue y aterrizaje. Terminadas estas rondas de prueba, la célula fue trasladada al Impact Dynamics Research Facility (IDRF) de la NASA en Langley, Virginia para evaluar su resistencia a los impactos.

Sujeta desde una grúa a 76 m de altura y desde ahí se la soltó hacía el piso para simular un impacto a una tasa de descenso de 38 ft/sec con un ángulo de rolido y de cabeceo de 10º. Los resultados de esta prueba fueron prometedores ya que la integridad de la cabina se mantuvo, es decir el techo no colapsó y el piso de la cabina se mantuvo en su lugar. Los asientos resistieron el impacto y los datos registrados por los muñecos de prueba que iban a bordo probaron que si bien sufrieron lesiones espinales de diversa gravedad, hubiesen sobrevivido al impacto.

Finalmente, el ejemplar de pruebas de vuelo o FTV. Se podría decir que esta célula tuvo una vida útil más relaja que las otras dos, siendo sometida a un programa de pruebas de vuelo de 50 horas, donde se evaluó principalmente el nivel de vibración y ruidos en la cabina. Los pilotos de prueba reportaron que los mismos eran muy similares a los del S-76 de serie.

Durante estas pruebas la aeronave tenía una envolvente de vuelo limitada a una velocidad máxima hacía delante de 141 kn, hacía atrás y volando de costado de 35 kn (65 km/h), un ángulo de alabeo de 60º y factores de carga de -0.2 a 2.75 G. Tras completar el programa de pruebas en abril de 1985, la aeronave fue retirada de servicio y almacenada.

|

| Doloroso si, mortal no tanto. Esta es la conclusión a lo que llegaron los ingenieros tras estrellar el último S-75 en el IDRF de la NASA en 1999. Fuente: NASA via Internet Archive. |

En 1999, este ejemplar fue trasladado al IDRF para ser utilizado en un nuevo crash test como parte de un estudio que buscaba evaluar la capacidad de los softwares disponibles comercialmente para predecir las cargas dinámicas al momento del impacto en un fuselaje de material compuesto. Al igual que con el STA, la aeronave fue colgada desde la grúa pórtico de las instalaciones y arrojada contra el suelo quedando destruida.

Repitiendo el resultado anterior, la cabina mantuvo su integridad estructural y una vez más, los datos recolectados por los sensores de los muñecos de prueba reportaron la posibilidad de daños espinales graves pero no letales. Curiosamente, el informe de la NASA destaca que los años que paso el helicóptero almacenado deterioraron el tapizado de los asientos.

Lamentablemente, ningún S-75 sobrevivió pero el programa fue un éxito para Sikorsky ya que el fabricante obtuvo mucha información valiosa la cual aplicó en sus diseños posteriores.

Pero la historia del ACAP no termina acá. Junto con el S-75, Bell fue el otro fabricante que participó con un diseño para el programa de evaluación, y su historia la veremos en la segunda parte de esta saga.

|

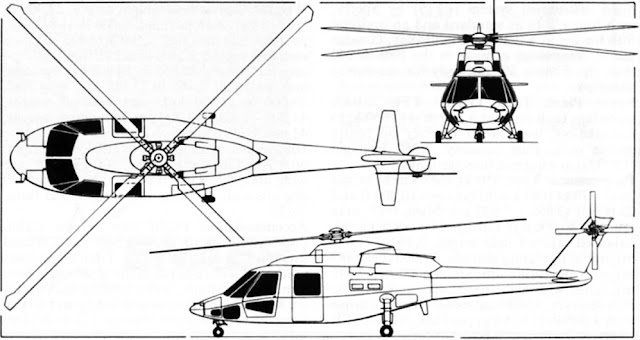

| Tres vistas del S-75. Fuente: Air International. |

Características técnicas

- Tripulación: 2

- Longitud (total): 13.3 m

- Altura: 4.01 m

- Diámetro rotor principal: 13 m

- Peso vacío: 6,421 lb (2,913 kg)

- Peso máximo al despegue: 8,470 lb (3,842 kg)

- Capacidad: 6 pasajeros

- Planta motriz : 2x turboejes Allison 250-C30S de 650 shp (480 kW) de potencia al despegue

Rendimiento (estimado)

- Velocidad máxima: 160 kn (300 km/h)

- Velocidad crucero: 138 kn (256 km/h)

- Techo de servicio: 13,500 ft (4,100 m)

- Alcance: 346 nmi (641 km)

Mmmmmm, no se porque me recuerda al helicóptero derribado durante el asesinato de Osama bien Laden...

ResponderBorrar