|

| El primer XP-75 en ser terminado 43-46950 durante un vuelo de prueba. Este ejemplar fue el único en utilizar los planos de cola del A-24 sin cambios. Créditos a quien corresponda |

Tener el título de: "el peor avión jamás diseñado" es algo con lo que ningún fabricante quiere estar asociado. Sin embargo, muchas fuentes califican de esta manera a la aeronave de la entrada de hoy, el Fisher XP-75 Eagle.

Por su complejidad, vamos a dividir la historia del Eagle en dos partes; empezando por el contexto en el cual los requerimientos de este diseño fueron redactados.

Antes de la Segunda Guerra Mundial, la industria aeronáutica en los Estados Unidos era modesta. Las reducciones de presupuestos posteriores a la Primera Guerra Mundial, sumadas a la crisis económica del 30 y la férrea política de neutralidad, había limitado su expansión.

En 1939, el mayor fabricante de aviones de E.E.U.U. era capaz de entregar alrededor de tres ejemplares por día a máxima capacidad; en contraste una fábrica automotriz típica entregaba dos o tres automóviles por minuto.

La diferencia se puede atribuir a que la industria automotriz, por su gran volumen, podía justificar fuertes inversiones en maquinaria y equipos de producción. En 1937, la industria aeronáutica había entregado solo 3,100 aviones contando, aeronaves ligeras, aviones de transporte y militares. Durante el mismo período, sus equivalentes de Detroit habían producido 4.75 millones de autos. El gran volumen justificaba las grandes inversiones, por ejemplo Chevrolet invertía U$S 2,600 por trabajador por planta en equipamiento; mientras que Glenn L. Martin, una de las empresas aeronáuticas líder solo U$S 800.

Esta diferencia abismal se debe a dos motivos: el primero, los industriales aeronáuticos luego de la gran depresión, se habían mostrado reticentes a expandirse más allá de la capacidad instalada y segundo, debemos tener en cuenta que la industria en sí, es naturalmente de un bajo volumen de producción. Dando como resultado que la producción aeronáutica total de 1939 fue de solo 5,856 ejemplares.

Sin embargo, el inicio de las hostilidades en Europa trajo un súbito incremento de órdenes de compra, principalmente desde Inglaterra y Francia, lo que tomó por sorpresa al sector; encontrándose totalmente desbordado de órdenes para cumplir. La caída de Francia en 1940, que devino en un programa de rearme solicitado por el presidente Franklin D. Roosevelt, en donde se incluían 50,000 aeronaves nuevas de todo tipo (muchas, parte del programa "lend and lease") solo complicó aun más la situación. En su condición de consultor para la Comisión Asesora de Defensa Nacional (National Defense Advisory Committee o NDAC, en inglés), el vicepresidente de Curtiss-Wright admitió que la meta de 50,000 aeronaves se podría cumplir para 1943 siendo muy optimista.

Desde Detroit la respuesta de la industria fue más tajante, siendo su principal vocero el legendario Henry Ford, quien anunció ante la prensa que su compañía era capaz de producir 1,000 aeronaves al día; si se le entregaba un diseño ya cerrado y si se le garantizaba estar libre "de entrometimiento gubernamental" solicitando cambios en las especificaciones o en el diseño una vez comenzada la producción. Ford minimizaba el desafío, calificándolo como "un simple problema de manufactura".

La oferta de Ford fue tomada muy en serio por el gobierno norteamericano, la milicia y especialmente el gobierno británico quien estaba desesperado por equiparse con material militar; después de todo el prestigio de Henry Ford era enorme y no sería su primera experiencia aeronáutica habiendo fabricado el famoso Ford Trimotor.

Una delegación de oficiales y técnicos de la Base Wright, centro experimental del Aviación del Ejército, junto con un Curtiss-Wright P-40 fueron enviados a Dearborn, Michigan, hogar de la sede central de Ford. Tras un minucioso análisis, Henry Ford ratificó su propuesta de fabricar 1,000 ejemplares al día.

El archirrival de Ford, General Motors (GM), no permanecía ajeno a estos acontecimientos. Su presidente, William S. Knudsen se encontraba en Washington para asumir su rol como comisionado de la NDAC. Ante la pregunta de la prensa de si GM era capaz de equiparar la propuesta de Ford, Charles E. Wilson, presidente interino de GM, fue más cauto y solo se limitó a responder "habría que estudiarlo". Esto se debe a que la empresa era reticente a dejar de producir automóviles para producir aeronaves a pesar de la creciente presión gubernamental.

Para una industria acostumbrada a muy altos volúmenes de producción, que sólo dos aviones salieran de la cadena de producción por día era, en las palabras del vicepresidente de Ford, Charles Sorensen: "absurdo". Según los ejecutivos de Detroit, la industria aeronáutica desconocida completamente los beneficios de la producción en serie y se contentaba con una forma de producción artesanal. Sostenían que simplemente con cambiar el sistema de producción el problema se solucionaba.

|

| Las instalaciones de Fisher en Cleveland, Ohio. En esta planta se producirían partes para los B-25, B-29 y el XP-75. Créditos a quien corresponda |

Lamentablemente, esta aproximación simplista ignoraba dos características típicas de una linea de montaje aeronáutica: las tolerancias de fabricación y la capacidad de introducir cambios en el diseño con la producción iniciada. Podemos utilizar un ejemplo muy claro para ilustrar el primer punto. Cuando Ford obtuvo la licencia para producir motores radiales Pratt & Whitney, la gerencia técnica estaba plenamente convencida que podía resolverse con la maquinaria instalada en la planta de River Rouge, en Michigan. Sin embargo un Gerente, consideró que la fabricación de los cilindros podría representar un problema, por lo que ordenó una herramienta especial con un valor de U$S 100,000 (U$S 1.8 millones actualmente). Un capataz, le pidió que cancelara esa orden, ya que estaba convencido que la pieza podría fabricarse sin necesidad de equipamiento especial. 48 horas después, ese mismo capataz le pidió que por favor rehiciera el pedido, ya que al tratar de producir la pieza con la tolerancia especificada de milésimas de milímetro; había roto las máquinas de Ford. Debido a la cantidad de pedidos recibidos por los fabricantes de herramientas, el pedido tardó seis meses en ser cumplido.

A pesar de la insistencia de Henry Ford, en aviación, no existe el concepto de "diseño cerrado"; menos a la hora de fabricar un avión de combate. Para mantener la ventaja sobre el enemigo, cambios en el diseño deben ser introducidos constantemente, agregar más armas o de diferente calibre; o un motor más potente a una aeronave en producción significa rehacer planos y utillajes de producción, con su consecuente demora y costo; pero pueden representar la diferencia entre ganar o perder una guerra.

Por estos motivos, y en su nuevo rol de comisionado de la NDAC, Knudsen, decidió sabiamente que la mejor manera en la que la industria automotriz podía ayudar era fabricando subensamblajes y aeropartes, dejando a las empresas aeronáuticas como principales contratistas con total responsabilidad sobre el diseño. Con este acuerdo Ford comenzó a producir partes para el bombardero B-24 Liberator; GM colaboró con North American en la producción del B-25 Mitchell; mientras que Chrysler y Hudson lo hacían para el B-26 de Martin.

De esta manera, se formó una sociedad muy beneficiosa para ambas partes. La industria aeronáutica incorporó el concepto de la producción en serie automotriz; mientras que esta adquiría las normas de calidad y de producción de la primera. Si bien esto resultaba beneficioso para el esfuerzo bélico, las empresas automotrices se convirtieron en subcontratistas de los fabricantes de aviones; lo cual no iba muy bien con Ford, quien nunca había dejado la idea de producir aeronaves en serie.

Con esto en mente, la empresa construyó nuevas instalaciones en Willow Run, con espacio suficiente para la producción de una aeronave completa, no solo partes. Con el pretexto de que el ensamblaje de un bombardero completo serviría para planear la producción de los diferentes subensamblajes, Ford, consiguió una orden de compra "didáctica" de un único B-24 en octubre de 1941. Esta orden, fue el puntapié de un contrato para producir la aeronave; de la cual la automotriz fue capaz de entregar un total de 6,792 ejemplares, durante el pico de su producción salía un Liberator completo por hora de la línea de montaje de Willow Run. Esta meta estaba lejos de las 1,000 unidades por día prometidas por su fundador; pero este ritmo de producción se logró a pesar de que se introdujeron numerosas y frecuentes modificaciones en el diseño.

GM no se quedó atrás, y también empezó a ver la manera de conseguir un contrato para la producción de una aeronave completa. La empresa no era ajena a la aeronáutica, siendo el fabricante de motores Allison una de sus filiales. GM también había adquirido al fabricante de hélices Engineering Products, Inc. de Dayton, Ohio. También tenía una parte del paquete accionario de la North American Corporation y de Bendix Aviation Corporation. Pero la contratación de Don Berlin, fue el mensaje más claro que pudo dar el gigante automotriz de su intención de involucrarse en la aeronáutica.

Producir un avión en serie, ¿Qué tan difícil puede ser?

Siendo su puesto anterior el de Director de Ingeniería en Curtiss-Wright; Don Berlin, fue la mente maestra detrás del P-40 Warhawk, el principal caza en ese momento. Lo que hacía atractivo a Berlin era su postura frente a la producción en serie. Estando plenamente consciente de las diferencias que significaba para ambas industrias el término "producción en masa", Berlin era un abierto promotor de que la industria aeronáutica pidiera asesoría a la automotriz para mejorar sus procesos de producción.

Las empresas automotrices esperaban que con el recrudecimiento de la guerra, fuera inminente la llegada de la order para detener la producción de automóviles, para producir material bélico; por lo que GM quería aumentar su presencia en el rubro aeronáutico. A esto, hay que sumarle que el mismísimo Henry Ford, anunció públicamente que su empresa estaba trabajando en el desarrollo de una aeronave civil para dos pasajeros para después de la guerra. GM no quería quedarse detrás de su competidor y perder un potencial mercado futuro.

Después del ataque a Pearl Harbor, la tan anticipada orden de detener la producción de automóviles se hizo presente, había llegado el momento de aportar al esfuerzo bélico y los industriales comenzaban a hacer fila para conseguir un contrato militar. GM, travez de su filial Fisher Body Division, la cual había conseguido un contrato para la producción de subensamblajes para el Boeing B-29 a principios de mayo de 1941, creó una nueva división enteramente aeronáutica llamada Eastern Aircraft Division radicada en Linden, Nueva Jersey. Inmediatamente la nueva empresa ganó un contrato para fabricar los F4F Wildcat y TBF Avenger de la Grumman.

|

| Góndolas de motores de B-29 producidas por Fisher. Créditos a quien corresponda |

Don Berlin, propuso un plan para producir una aeronave de combate, capaz de cumplir con las demandas de la milicia, con un tiempo de desarrollo corto y por sobre todo, bajo la marca de General Motors. Es así como en septiembre de 1941, la empresa tuvo una reunión con el Major General (General de Brigada) O. P. Echols, comandante del Comando de Material del Ejército para proponerle un caza desarrollado en un tiempo excepcionalmente corto, utilizando en gran medida subensamblajes, controles y componentes de otras aeronaves actualmente en producción.

La aeronave propuesta estaría a partir de las alas del Curtiss P-40E y los planos de cola del Douglas A-24; siendo el fuselaje la única parte nueva a desarrollar. Al tomar estos atajos, se esperaba que el primer vuelo ocurriera en solo seis meses, teniendo una velocidad máxima de 382 kn (707 km/h) a una altitud de 20,000 ft (6,069 m); tomándole solo 7.5 minutos llegar a los 30,000 ft (9,144 m).

El Comando de Material se encontraba desesperado buscando nuevas aeronaves que le permitieran mantener la supremacía en el aire, siendo que el P-40 estaba empezando a ser superado y los nuevos Lockheed P-38 Lighting y Republic P-47 Thunderbolt todavía estaban en desarrollo. La idea de obtener una aeronave superior en muy poco tiempo como la ofrecida por GM era una oferta muy tentadora como para dejarla pasar; por lo que se firmó un contrato del tipo costo más comisión fija (cost-plus-fixed-fee, en inglés) para el desarrollo de dos prototipos a un costo estimado de U$S 428,271 (U$S 7.5 millones actualmente) para ser entregados en seis meses. El programa recibió la denominación XP-75 y fue asignado a Fisher Body Division en Cleveland.

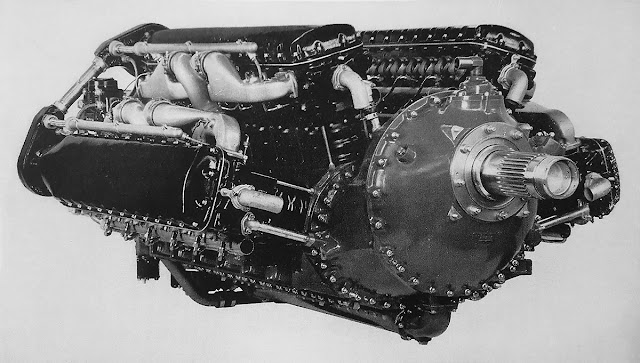

Para GM, el proyecto XP-75 era una gran oportunidad; no solo era su entrada como fabricante de aviones, si no que le permitía potenciar las ventas de otro de sus productos, el motor de 24 cilindros Allison V-3420. Se trataba de una nueva planta motriz producto de unir dos V-1710 de 12 cilindros unidos por un mismo carter y una caja reductora en común. Esta planta motriz fue desarrollada para ofrecer una alternativa al radial Wright R-3350 del B-29, pero la misma nunca fue adoptada.

Armando el rompecabezas

El XP-75 Eagle, estaba construido totalmente en metal con las superficies de control enteladas. La cabina estaba ubicada próxima a la nariz de la aeronave garantizando una excelente visibilidad al piloto hacia delante y hacia abajo, estando protegido por 80 kg de blindaje. La carlinga provino principalmente del P-40, utilizando su parabrisas y paneles laterales. Si bien en un principio se había pensado utilizar las alas del P-40E, la idea fue descartada y se utilizaron las del P-51 Mustang; los planos de cola venían del Douglas A-24 Banshee (la versión del Ejército del SBD Dauntless de la Armada). El tren de aterrizaje principal era donado por el Vougth F4U Corsair, lo que le daba una vía de casi 6,10 m. Los dos prototipos recibirían los números de serie de la USAAF 43-46950 y 43-4695.

Cuatro ametralladoras .50 con 300 rondas cada una estaban instaladas en la nariz, siendo complementadas con otras tres instaladas en cada ala, dotadas con 235 rondas cada una. Asimismo, debajo de cada ala había una estación de armas capaz de llegar hasta 500 lb (227 kg) o un tanque suplementario de 110 US Gal (416 L) de combustible.

Un Allison V-3420-19 de 2,600 hp (1,939 kW) dotado de un sobrealimentador de dos etapas se encontraba en el medio del fuselaje, detrás de la cabina. Cada uno de los cuatro conjuntos de cilindros tenían su propio colector de escape refrigerado por aire, descargando a través de dos escapes en el fuselaje. La potencia del motor se transmitía mediante dos ejes que pasaban debajo del piso de la cabina a una caja de reducción conectada a una hélice Aeroproducts contrarotativa de seis palas. Sobre este último punto, vale aclarar que se utilizaron dos tipos diferentes de hélices, inicialmente una de 3.98 m de diámetro, de pala angosta; pero luego fue reemplazada por una de 3.84 m de diámetro y de pala ancha.

Una toma de aire doble estaba instalada de manera ventral, por detrás de las alas; el lado derecho contenía un radiador de aceite, mientras que los radiadores del motor estaban en ambos lados. Un tanque de combustible con capacidad para 485 US Gal (1,836 L) se encontraba en el fuselaje, entre el piloto y el motor, este tanque estaba construido en dos secciones independientes para dejar lugar a los ejes de las hélices.

El 8 de marzo de 1943 una maqueta a escala natural fue inspeccionada y y cuatro meses más tarde, el 6 de julio, el contrato sería ampliado para incluir seis prototipos adicionales (con los número de registro 44-32161 al 44-32166) con la intención de reducir los tiempos del programa de ensayos en vuelo. Estos nuevas aeronaves recibirían modificaciones en su diseño, destacándoselas una nueva carlinga de tipo burbuja, una variante más potente del motor (el V-3240-23 de 2,885 hp o 2,151 kW) y tanques adicionales de combustible en las alas con una capacidad de 101 US Gal (382 L) cada uno. Estas nuevas unidades son denominadas en varias fuentes como XP-75A, aunque no figuran así en ningún documento oficial.

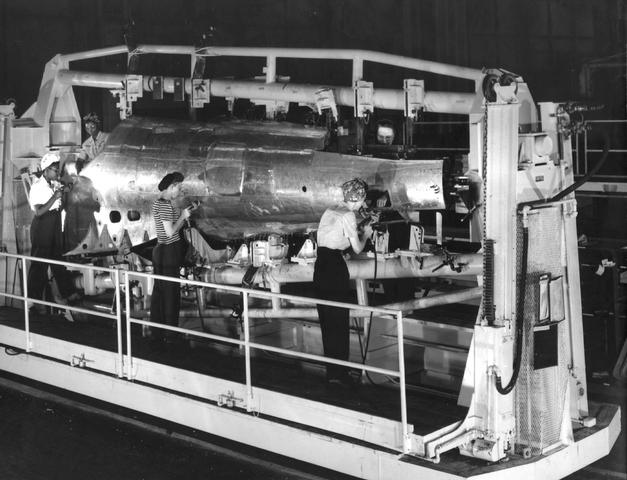

|

| El fuselaje de uno de los XP-75 siendo construido. Créditos a quien corresponda. |

La urgencia por reducir el tiempo del programa de vuelos de prueba y la adición de los tanques de combustible adicionales se debe a que la situación en Europa demostró que la USAAF carecía de un caza de escolta de largo alcance, capaz de escoltar a los bombarderos hasta sus objetivos y la fuerza estaba desesperada por conseguirlos. Un reporte de inteligencia británico afirmaba que los alemanes estaban prontos a desplegar nuevas versiones de sus cazas Messerschmitt y Focke-Wulf que prometían ser superiores al nuevo caza de la USAAF en el teatro europeo, el P-47. En respuesta a esto, el comandante del arma declaró: "Tenemos la mente puesta en el P-75 y creemos que es la aeronave que vamos a poner en producción". En esta frase, podemos ver que las expectativas sobre el Eagle eran altas, y se consideraba que podía ser un diseño superior al P-51 Mustang que se encontraba en desarrollo.

Una carta de intención fue firmada por 2,500 unidades del P-75 (que recibirían los números de registro desde el 44-44549 al 44-47048) el 8 de julio de 1943. Este documento se firmo para que GM pudiera comenzar a solicitar partes y componentes a sus proveedores, junto con el diseño y la construcción de los utiliajes necesarios para la producción en serie; sin embargo, la carta venía con una salvedad; si la performance del Eagle no estaban a la altura de lo prometido el program se cancelaría. El costo total de la producción se estimaba en U$S 325 millones (casi U$S 5.000 millones actualmente), siendo el valor de los ocho prototipos fijado en U$S 4,450,702 (más de U$S 67 millones actualmente).

|

| Vista lateral del 43-469509, se aprecia la carlinga terminada en punta y la rueda de cola fija. Créditos a quien corresponda. |

Se dio prioridad absoluta al XP-75, incluso dejando de lado la orden por 200 B-29 que tenía Fisher, empezando la producción de los dos prototipos en su planta de Detroit en Michigan. Los otros seis se fabricaron en su filial de Cleveland, Ohio. Esta misma planta sería la responsable de producir las aeronaves de serie a un ritmo de 250 por mes.

Por los términos contractuales, el primer XP-75 tenía que hacer su vuelo inaugural el 30 de septiembre de 1943, seguido del primer XP-75A en diciembre de ese mismo año. Con el primer P-75 de serie saliendo de la línea de montaje en mayo de 1944.

La próxima semana, abordaremos los vuelos de prueba y el desarrollo posterior de esta singular aeronave.

No hay comentarios.:

Publicar un comentario